ద్రవ ఉపరితలంపై ఏదైనా యూనిట్ పొడవు యొక్క సంకోచ శక్తిని ఉపరితల ఉద్రిక్తత అంటారు, మరియు యూనిట్ N. · M-1.

ద్రావకం యొక్క ఉపరితల ఉద్రిక్తతను తగ్గించే ఆస్తిని ఉపరితల కార్యకలాపాలు అంటారు, మరియు ఈ ఆస్తి ఉన్న పదార్థాన్ని ఉపరితల-చురుకైన పదార్ధం అంటారు.

అణువులను సజల ద్రావణంలో బంధించగల ఉపరితల-క్రియాశీల పదార్ధం మరియు మైకెల్లు మరియు ఇతర సంఘాలను ఏర్పరుస్తుంది మరియు అధిక ఉపరితల కార్యకలాపాలను కలిగి ఉంటుంది, అదే సమయంలో చెమ్మగిల్లడం, ఎమల్సిఫైయింగ్, ఫోమింగ్, వాషింగ్ మొదలైన వాటి ప్రభావాన్ని కలిగి ఉంటుంది.

సర్ఫాక్టెంట్ అనేది ప్రత్యేక నిర్మాణం మరియు ఆస్తితో సేంద్రీయ సమ్మేళనాలు, ఇది రెండు దశల మధ్య ఇంటర్ఫేషియల్ టెన్షన్ను గణనీయంగా మార్చగలదు లేదా ద్రవాల ఉపరితల ఉద్రిక్తత (సాధారణంగా నీరు), చెమ్మగిల్లడం, నురుగు, ఎమల్సిఫైయింగ్, వాషింగ్ మరియు ఇతర లక్షణాలతో.

నిర్మాణం పరంగా, సర్ఫాక్టెంట్లు ఒక సాధారణ లక్షణాన్ని కలిగి ఉంటాయి, వాటిలో వాటి అణువులలో వేర్వేరు స్వభావం కలిగిన రెండు సమూహాలను కలిగి ఉంటుంది. ఒక చివరలో ధ్రువ రహిత సమూహం యొక్క పొడవైన గొలుసు ఉంది, చమురులో కరిగేది మరియు నీటిలో కరగనిది, దీనిని హైడ్రోఫోబిక్ సమూహం లేదా నీటి-వికర్షక సమూహం అని కూడా పిలుస్తారు. ఇటువంటి నీటి-వికర్షక సమూహం సాధారణంగా హైడ్రోకార్బన్ల యొక్క పొడవైన గొలుసులు, కొన్నిసార్లు సేంద్రీయ ఫ్లోరిన్, సిలికాన్, ఆర్గానోఫాస్ఫేట్, ఆర్గానోటిన్ చైన్ మొదలైన వాటికి కూడా. మరొక చివరలో నీటిలో కరిగే సమూహం, హైడ్రోఫిలిక్ సమూహం లేదా చమురు-వికర్షక సమూహం. మొత్తం సర్ఫాక్టెంట్లు నీటిలో కరిగేలా మరియు అవసరమైన ద్రావణీయతను కలిగి ఉన్నాయని నిర్ధారించడానికి హైడ్రోఫిలిక్ సమూహం తగినంత హైడ్రోఫిలిక్ ఉండాలి. సర్ఫాక్టెంట్లలో హైడ్రోఫిలిక్ మరియు హైడ్రోఫోబిక్ సమూహాలను కలిగి ఉన్నందున, అవి కనీసం ద్రవ దశలలో ఒకదానిలో అయినా కరిగేవి. సర్ఫాక్టెంట్ యొక్క ఈ హైడ్రోఫిలిక్ మరియు లిపోఫిలిక్ ఆస్తిని యాంఫిఫిలిసిటీ అంటారు.

సర్ఫాక్టెంట్ అనేది ఒక రకమైన యాంఫిఫిలిక్ అణువులు హైడ్రోఫోబిక్ మరియు హైడ్రోఫిలిక్ సమూహాలు. సర్ఫాక్టెంట్ల యొక్క హైడ్రోఫోబిక్ సమూహాలు సాధారణంగా పొడవైన-గొలుసు హైడ్రోకార్బన్లతో కూడి ఉంటాయి, అవి స్ట్రెయిట్-చైన్ ఆల్కైల్ సి 8 ~ సి 20, బ్రాంచ్-చైన్ ఆల్కైల్ సి 8 ~ సి 20 , ఆల్కైల్ఫేనిల్ (ఆల్కైల్ కార్బన్ టామ్ సంఖ్య 8 ~ 16) మరియు వంటివి. హైడ్రోఫోబిక్ సమూహాల మధ్య చిన్న వ్యత్యాసం ప్రధానంగా హైడ్రోకార్బన్ గొలుసుల నిర్మాణ మార్పులలో ఉంటుంది. మరియు హైడ్రోఫిలిక్ సమూహాల రకాలు ఎక్కువ, కాబట్టి సర్ఫాక్టెంట్ల లక్షణాలు ప్రధానంగా హైడ్రోఫిలిక్ సమూహాలకు సంబంధించినవి, హైడ్రోఫోబిక్ సమూహాల పరిమాణం మరియు ఆకారానికి అదనంగా. హైడ్రోఫిలిక్ సమూహాల యొక్క నిర్మాణ మార్పులు హైడ్రోఫోబిక్ సమూహాల కంటే పెద్దవి, కాబట్టి సర్ఫ్యాక్టెంట్ల వర్గీకరణ సాధారణంగా హైడ్రోఫిలిక్ సమూహాల నిర్మాణంపై ఆధారపడి ఉంటుంది. ఈ వర్గీకరణ హైడ్రోఫిలిక్ సమూహం అయానిక్ కాదా అనే దానిపై ఆధారపడి ఉంటుంది మరియు ఇది అయోనిక్, కాటినిక్, నాన్యోనిక్, జ్విటెరియోనిక్ మరియు ఇతర ప్రత్యేక రకాల సర్ఫ్యాక్టెంట్లుగా విభజించబడింది.

Int ఇంటర్ఫాక్ వద్ద సర్ఫ్యాక్టెంట్ల అధిశోషణం

సర్ఫాక్టెంట్ అణువులు లిపోఫిలిక్ మరియు హైడ్రోఫిలిక్ సమూహాలను కలిగి ఉన్న యాంఫిఫిలిక్ అణువులు. సర్ఫాక్టెంట్ నీటిలో కరిగిపోయినప్పుడు, దాని హైడ్రోఫిలిక్ సమూహం నీటి వైపు ఆకర్షిస్తుంది మరియు నీటిలో కరిగిపోతుంది, అయితే దాని లిపోఫిలిక్ సమూహం నీటితో తిప్పికొట్టి నీటిని వదిలివేస్తుంది, దీని ఫలితంగా రెండు దశల యొక్క ఇంటర్ఫ్యాక్టెంట్ అణువుల (లేదా అయాన్లు) యొక్క శోషణ వస్తుంది, ఇది రెండు దశల మధ్య పరస్పర ఉద్రిక్తతలను తగ్గిస్తుంది. మరింత సర్ఫాక్టెంట్ అణువులు (లేదా అయాన్లు) ఇంటర్ఫేస్ వద్ద శోషించబడతాయి, ఇంటర్ఫేషియల్ టెన్షన్ యొక్క తగ్గింపు ఎక్కువ.

Ad ప్రకటన పొర యొక్క కొన్ని లక్షణాలు

అధిశోషణం పొర యొక్క ఉపరితల పీడనం: గ్యాస్-లిక్విడ్ ఇంటర్ఫేస్ వద్ద సర్ఫాక్టెంట్ అధిశోషణం ఒక అధిశోషణం పొరను ఏర్పరుస్తుంది, ఇంటర్ఫేస్పై ఘర్షణ లేని తొలగించగల ఫ్లోటింగ్ షీట్ను ఉంచడం, తేలియాడే షీట్ ద్రావణ ఉపరితలం వెంట యాడ్సోర్బెంట్ పొరను నెట్టివేస్తుంది మరియు పొర ఫ్లోటింగ్ షీట్ మీద ఒత్తిడిని ఉత్పత్తి చేస్తుంది, దీనిని ఉపరితల పీడనం అంటారు.

ఉపరితల స్నిగ్ధత: ఉపరితల పీడనం వలె, ఉపరితల స్నిగ్ధత అనేది కరగని పరమాణు పొర ద్వారా ప్రదర్శించబడే ఆస్తి. చక్కటి లోహపు వైర్ ప్లాటినం రింగ్ ద్వారా సస్పెండ్ చేయబడిన, తద్వారా దాని విమానం ట్యాంక్ యొక్క నీటి ఉపరితలాన్ని సంప్రదించి, ప్లాటినం రింగ్, నీటి హిండ్రెన్స్ యొక్క స్నిగ్ధత ద్వారా ప్లాటినం రింగ్, వ్యాప్తి క్రమంగా క్షీణిస్తుంది, దీని ప్రకారం ఉపరితల స్నిగ్ధతను కొలవవచ్చు. పద్ధతి: మొదట, ఈ ప్రయోగం వ్యాప్తి క్షయం కొలవడానికి స్వచ్ఛమైన నీటి ఉపరితలంపై నిర్వహిస్తారు, ఆపై ఉపరితల పొర ఏర్పడిన తర్వాత క్షయం కొలుస్తారు, మరియు ఉపరితల పొర యొక్క స్నిగ్ధత రెండింటి మధ్య వ్యత్యాసం నుండి తీసుకోబడుతుంది.

ఉపరితల స్నిగ్ధత ఉపరితల పొర యొక్క దృ ity త్వంతో దగ్గరి సంబంధం కలిగి ఉంటుంది, మరియు అధిశోషణం పొర ఉపరితల పీడనం మరియు స్నిగ్ధతను కలిగి ఉన్నందున, దీనికి స్థితిస్థాపకత ఉండాలి. ఉపరితల పీడనం మరియు యాడ్సోర్బ్డ్ పొర యొక్క అధిక స్నిగ్ధత, దాని సాగే మాడ్యులస్ ఎక్కువ. బబుల్ స్థిరీకరణ ప్రక్రియలో ఉపరితల అధిశోషణం పొర యొక్క సాగే మాడ్యులస్ ముఖ్యమైనది.

Mick మైకెల్స్ నిర్మాణం

సర్ఫాక్టెంట్ల యొక్క పరిష్కారాలను పలుచన చేయండి ఆదర్శ పరిష్కారాల తరువాత చట్టాలను పాటిస్తుంది. ద్రావణం యొక్క ఉపరితలంపై సర్ఫాక్టెంట్ యాడ్సోర్బ్ మొత్తం ద్రావణ సాంద్రతతో పెరుగుతుంది, మరియు ఏకాగ్రత ఒక నిర్దిష్ట విలువకు చేరుకున్నప్పుడు లేదా మించినప్పుడు, అధిశోషణం మొత్తం పెరగదు, మరియు ఈ అదనపు సర్ఫాక్టెంట్ అణువులు ద్రావణంలో అప్రమత్తమైన మార్గంలో లేదా కొన్ని సాధారణ మార్గంలో ఉంటాయి. అభ్యాసం మరియు సిద్ధాంతం రెండూ అవి పరిష్కారంలో అనుబంధాలను ఏర్పరుస్తాయని చూపిస్తాయి మరియు ఈ సంఘాలను మైకెల్లు అంటారు.

క్రిటికల్ మైకెల్ ఏకాగ్రత (సిఎంసి): ఉపరితలం ద్రావణంలో మైకెల్స్ను ఏర్పరుచుకునే కనీస ఏకాగ్రతను క్లిష్టమైన మైకెల్ ఏకాగ్రత అంటారు.

Comment సాధారణ సర్ఫ్యాక్టెంట్ల CMC విలువలు.

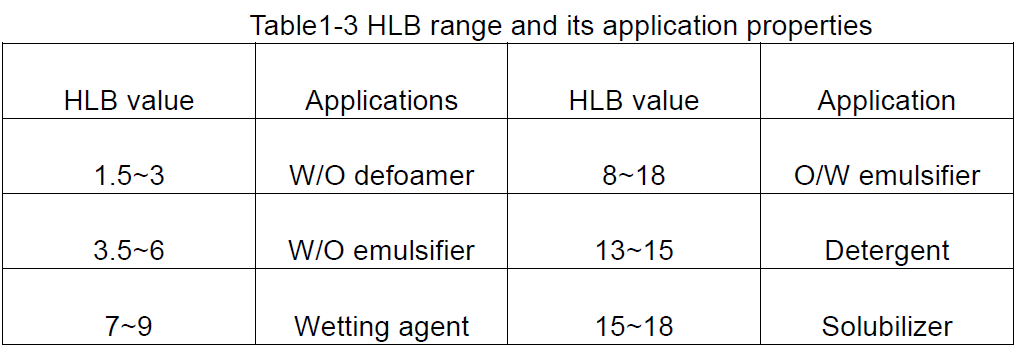

HLB అనేది హైడ్రోఫైల్ లిపోఫైల్ బ్యాలెన్స్ యొక్క సంక్షిప్తీకరణ, ఇది సర్ఫాక్టెంట్ యొక్క హైడ్రోఫిలిక్ మరియు లిపోఫిలిక్ సమూహాల హైడ్రోఫిలిక్ మరియు లిపోఫిలిక్ సమతుల్యతను సూచిస్తుంది, అనగా, సర్ఫాక్టెంట్ యొక్క HLB విలువ. పెద్ద HLB విలువ బలమైన హైడ్రోఫిలిసిటీ మరియు బలహీనమైన లిపోఫిలిసిటీతో అణువును సూచిస్తుంది; దీనికి విరుద్ధంగా, బలమైన లిపోఫిలిసిటీ మరియు బలహీనమైన హైడ్రోఫిలిసిటీ.

H HLB విలువ యొక్క నిబంధనలు

HLB విలువ సాపేక్ష విలువ, కాబట్టి HLB విలువ అభివృద్ధి చేయబడినప్పుడు, ఒక ప్రామాణికంగా, హైడ్రోఫిలిక్ లక్షణాలు లేని పారాఫిన్ మైనపు యొక్క HLB విలువ 0 గా పేర్కొనబడింది, అయితే సోడియం డోడెసిల్ సల్ఫేట్ యొక్క HLB విలువ, ఇది ఎక్కువ నీటి-కరిగేది, అందువల్ల సాధారణంగా 40 వ విలువలు ఉన్నాయి. లిపోఫిలిక్, 10 కంటే ఎక్కువ ఉన్నవి హైడ్రోఫిలిక్. అందువల్ల, లిపోఫిలిక్ నుండి హైడ్రోఫిలిక్ వరకు మలుపు 10.

సర్ఫాక్టెంట్ల యొక్క HLB విలువల ఆధారంగా, టేబుల్ 1-3 లో చూపిన విధంగా వాటి ఉపయోగాల యొక్క సాధారణ ఆలోచనను పొందవచ్చు.

రెండు పరస్పరం కరగని ద్రవాలు, మరొకటి కణాలు (బిందువులు లేదా ద్రవ స్ఫటికాలు) గా చెదరగొట్టబడతాయి. ఎమల్షన్ ఏర్పడినప్పుడు రెండు ద్రవాల సరిహద్దు ప్రాంతం పెరుగుదల కారణంగా ఈ వ్యవస్థ థర్మోడైనమిక్గా అస్థిరంగా ఉంటుంది. ఎమల్షన్ స్థిరంగా ఉండటానికి, వ్యవస్థ యొక్క ఇంటర్ఫేషియల్ శక్తిని తగ్గించడానికి మూడవ భాగాన్ని - ఎమల్సిఫైయర్ జోడించడం అవసరం. ఎమల్సిఫైయర్ సర్ఫాక్టెంట్కు చెందినది, దాని ప్రధాన పని ఎమల్షన్ పాత్రను పోషించడం. బిందువులుగా ఉన్న ఎమల్షన్ యొక్క దశను చెదరగొట్టిన దశ (లేదా లోపలి దశ, నిరంతరాయ దశ) అని పిలుస్తారు, మరియు ఇతర దశలను ఒకదానితో ఒకటి అనుసంధానించబడినది చెదరగొట్టే మాధ్యమం (లేదా బాహ్య దశ, నిరంతర దశ) అంటారు.

ఎమల్సిఫైయర్స్ మరియు ఎమల్షన్స్

సాధారణ ఎమల్షన్లు, ఒక దశ నీరు లేదా సజల ద్రావణం, మరొక దశ గ్రీజు, మైనపు వంటి నీటితో అస్పష్టంగా లేని సేంద్రీయ పదార్థాలు. నీరు మరియు నూనె ద్వారా ఏర్పడిన ఎమల్షన్ను వాటి చెదరగొట్టే పరిస్థితి ప్రకారం రెండు రకాలుగా విభజించవచ్చు: నీటిలో చెదరగొట్టబడిన నూనె-ఇన్-వాటర్ రకం ఎమల్షన్, నూనె/నీటిని వ్యక్తీకరించడానికి వ్యక్తీకరించబడినది, నీటిలో వ్యక్తీకరించబడినది, నీటిలో వ్యక్తీకరించబడుతుంది: (నీరు/నూనె). సంక్లిష్టమైన వాటర్-ఇన్-ఆయిల్-ఇన్-వాటర్ w/o/w రకం మరియు ఆయిల్-ఇన్-వాటర్-ఇన్-ఆయిల్ O/W/O రకం బహుళ-ప్రారంభాలు కూడా ఏర్పడవచ్చు.

ఎమల్సిఫైయర్లు ఇంటర్ఫేషియల్ టెన్షన్ను తగ్గించడం ద్వారా మరియు సింగిల్-మాలిక్యూల్ ఇంటర్ఫేషియల్ పొరను ఏర్పరచడం ద్వారా ఎమల్షన్లను స్థిరీకరించడానికి ఉపయోగిస్తారు.

ఎమల్సిఫైయర్ అవసరాల ఎమల్సిఫికేషన్లో:

జ: ఎమల్సిఫైయర్ రెండు దశల మధ్య ఇంటర్ఫేస్ను శోషించగలగాలి లేదా సుసంపన్నం చేయగలగాలి, తద్వారా ఇంటర్ఫేషియల్ టెన్షన్ తగ్గుతుంది;

B: ఎమల్సిఫైయర్ తప్పనిసరిగా ఛార్జ్కు కణాలను ఇవ్వాలి, తద్వారా కణాల మధ్య ఎలెక్ట్రోస్టాటిక్ వికర్షణ, లేదా కణాల చుట్టూ స్థిరమైన, అధిక జిగట రక్షణ పొరను ఏర్పరుస్తుంది.

అందువల్ల, ఎమల్సిఫైయర్గా ఉపయోగించే పదార్ధం ఎమల్సిఫై చేయడానికి యాంఫిఫిలిక్ సమూహాలను కలిగి ఉండాలి మరియు సర్ఫాక్టెంట్లు ఈ అవసరాన్ని తీర్చగలవు.

Emal ఎమల్షన్స్ యొక్క స్థిరత్వాన్ని ప్రభావితం చేసే ఎమల్షన్స్ మరియు కారకాల తయారీ పద్ధతులు

ఎమల్షన్లను సిద్ధం చేయడానికి రెండు మార్గాలు ఉన్నాయి: ఒకటి చిన్న కణాలలో ద్రవాన్ని మరొక ద్రవంలో చెదరగొట్టడానికి యాంత్రిక పద్ధతిని ఉపయోగించడం, ఇది ఎమల్షన్లను సిద్ధం చేయడానికి పరిశ్రమలో ఎక్కువగా ఉపయోగించబడుతుంది; మరొకటి, ద్రవాన్ని పరమాణు స్థితిలో మరొక ద్రవంలో కరిగించి, ఆపై ఎమల్షన్లు ఏర్పడటానికి సరిగ్గా సేకరించేలా చేస్తుంది.

ఎమల్షన్ యొక్క స్థిరత్వం అనేది దశల విభజనకు దారితీసే పార్టికల్ యాంటీ-పార్టికల్ అగ్రిగేషన్ యొక్క సామర్థ్యం. ఎమల్షన్లు పెద్ద ఉచిత శక్తితో థర్మోడైనమిక్గా అస్థిర వ్యవస్థలు. అందువల్ల, ఎమల్షన్ యొక్క స్థిరత్వం అని పిలవబడేది వాస్తవానికి వ్యవస్థ సమతుల్యతను చేరుకోవడానికి అవసరమైన సమయం, అనగా, వ్యవస్థలోని ద్రవాలలో ఒకదానిని వేరు చేయడానికి అవసరమైన సమయం.

కొవ్వు ఆల్కహాల్స్, కొవ్వు ఆమ్లాలు మరియు కొవ్వు అమైన్స్ మరియు ఇతర ధ్రువ సేంద్రీయ అణువులతో ఇంటర్ఫేషియల్ పొర ఉన్నప్పుడు, పొర బలం గణనీయంగా ఎక్కువ. ఎందుకంటే, ఎమల్సిఫైయర్ అణువులు మరియు ఆల్కహాల్స్, ఆమ్లాలు మరియు అమైన్స్ మరియు ఇతర ధ్రువ అణువుల యొక్క ఇంటర్ఫేషియల్ అధిశోషణం పొరలో "కాంప్లెక్స్" ను ఏర్పరుస్తుంది, తద్వారా ఇంటర్ఫేషియల్ పొర బలం పెరిగింది.

రెండు కంటే ఎక్కువ సర్ఫాక్టెంట్లతో కూడిన ఎమల్సిఫైయర్లను మిశ్రమ ఎమల్సిఫైయర్లు అంటారు. మిశ్రమ ఎమల్సిఫైయర్ వాటర్/ఆయిల్ ఇంటర్ఫేస్ వద్ద యాడ్సోర్బ్; ఇంటర్మోలక్యులర్ చర్య కాంప్లెక్స్లను ఏర్పరుస్తుంది. బలమైన ఇంటర్మోలక్యులర్ చర్య కారణంగా, ఇంటర్ఫేషియల్ టెన్షన్ గణనీయంగా తగ్గుతుంది, ఇంటర్ఫేస్ వద్ద ఎమల్సిఫైయర్ యాడ్సోర్బ్ మొత్తం గణనీయంగా పెరుగుతుంది, ఇంటర్ఫేషియల్ పొర సాంద్రత పెరుగుతుంది, బలం పెరుగుతుంది.

ద్రవ పూసల ఛార్జ్ ఎమల్షన్ యొక్క స్థిరత్వంపై గణనీయమైన ప్రభావాన్ని చూపుతుంది. స్థిరమైన ఎమల్షన్లు, దీని ద్రవ పూసలు సాధారణంగా వసూలు చేయబడతాయి. అయానిక్ ఎమల్సిఫైయర్ ఉపయోగించినప్పుడు, ఇంటర్ఫేస్ వద్ద ఎమల్సిఫైయర్ అయాన్ దాని లిపోఫిలిక్ సమూహాన్ని చమురు దశలో చొప్పించి, హైడ్రోఫిలిక్ సమూహం నీటి దశలో ఉంటుంది, తద్వారా ద్రవ పూసలు వసూలు చేయబడతాయి. అదే ఛార్జీతో ఎమల్షన్ పూసలు, అవి ఒకదానికొకటి తిప్పికొట్టాయి, సంకలనం చేయడం అంత సులభం కాదు, తద్వారా స్థిరత్వం పెరుగుతుంది. పూసలపై ఎక్కువ ఎమల్సిఫైయర్ అయాన్లు శోషించబడినవి, ఎక్కువ ఛార్జ్, పూసలను సముదాయము నుండి నిరోధించే సామర్థ్యం ఎక్కువ, ఎమల్షన్ వ్యవస్థ మరింత స్థిరంగా ఉంటుంది.

ఎమల్షన్ చెదరగొట్టే మాధ్యమం యొక్క స్నిగ్ధత ఎమల్షన్ యొక్క స్థిరత్వంపై కొంత ప్రభావాన్ని చూపుతుంది. సాధారణంగా, చెదరగొట్టే మాధ్యమం యొక్క స్నిగ్ధత ఎక్కువ, ఎమల్షన్ యొక్క స్థిరత్వం ఎక్కువ. ఎందుకంటే చెదరగొట్టే మాధ్యమం యొక్క స్నిగ్ధత పెద్దది, ఇది ద్రవ పూసల యొక్క బ్రౌనియన్ కదలికపై బలమైన ప్రభావాన్ని చూపుతుంది మరియు ద్రవ పూసల మధ్య ఘర్షణను తగ్గిస్తుంది, తద్వారా వ్యవస్థ స్థిరంగా ఉంటుంది. సాధారణంగా, ఎమల్షన్లలో కరిగించగల పాలిమర్ పదార్థాలు వ్యవస్థ యొక్క స్నిగ్ధతను పెంచుతాయి మరియు ఎమల్షన్ల స్థిరత్వాన్ని ఎక్కువగా చేస్తాయి. అదనంగా, పాలిమర్లు బలమైన ఇంటర్ఫేషియల్ పొరను కూడా ఏర్పరుస్తాయి, ఎమల్షన్ వ్యవస్థను మరింత స్థిరంగా చేస్తుంది.

కొన్ని సందర్భాల్లో, ఘన పొడి యొక్క అదనంగా ఎమల్షన్ స్థిరీకరించబడుతుంది. ఘన పొడి నీరు, నూనె లేదా ఇంటర్ఫేస్లో ఉంటుంది, నూనెను బట్టి, ఘన పొడి యొక్క తడి సామర్థ్యంపై నీరు, ఘన పొడి నీటితో పూర్తిగా తడిగా ఉండకపోతే, కానీ నూనెతో తడిసి, నీరు మరియు ఆయిల్ ఇంటర్ఫేస్పై ఉంటుంది.

ఘన పొడి ఎమల్షన్ను స్థిరంగా చేయదు ఎందుకంటే ఇంటర్ఫేస్ వద్ద సేకరించిన పొడి ఇంటర్ఫేషియల్ పొరను పెంచుతుంది, ఇది ఎమల్సిఫైయర్ అణువుల యొక్క ఇంటర్ఫేషియల్ శోషణకు సమానంగా ఉంటుంది, కాబట్టి మరింత దగ్గరగా ఘన పొడి పదార్థం ఇంటర్ఫేస్ వద్ద అమర్చబడి ఉంటుంది, ఎమల్షన్ మరింత స్థిరంగా ఉంటుంది.

సజల ద్రావణంలో మైకెల్లు ఏర్పట్టిన తరువాత కరగని లేదా కొద్దిగా నీటిలో కరిగే సేంద్రీయ పదార్థాల ద్రావణీయతను గణనీయంగా పెంచే సామర్థ్యాన్ని సర్ఫాక్టెంట్లు కలిగి ఉంటాయి మరియు ఈ సమయంలో ద్రావణం పారదర్శకంగా ఉంటుంది. మైకెల్ యొక్క ఈ ప్రభావాన్ని ద్రావణీకరణ అంటారు. ద్రావణీకరణను ఉత్పత్తి చేయగల సర్ఫాక్టెంట్ను ద్రావణీకరణ అంటారు, మరియు కరిగే సేంద్రీయ పదార్థాన్ని కరిగే పదార్థం అంటారు.

వాషింగ్ ప్రక్రియలో నురుగు ముఖ్యమైన పాత్ర పోషిస్తుంది. నురుగు అనేది ఒక చెదరగొట్టే వ్యవస్థ, దీనిలో వాయువు ఒక ద్రవంలో లేదా దృ solid ంగా చెదరగొట్టబడుతుంది, వాయువు చెదరగొట్టబడిన దశగా మరియు ద్రవంగా లేదా ఘనమైన చెదరగొట్టే మాధ్యమంగా, మునుపటిది లిక్విడ్ ఫోమ్ అని పిలుస్తారు, అయితే రెండోది ఘన నురుగు అని పిలుస్తారు, నురుగు ప్లాస్టిక్, నురుగు గ్లాస్, నురుగు సిమెంట్.

(1) నురుగు నిర్మాణం

నురుగు ద్వారా మేము ఇక్కడ ద్రవ పొరతో వేరు చేయబడిన గాలి బుడగలు. ద్రవ యొక్క తక్కువ స్నిగ్ధతతో కలిపి చెదరగొట్టబడిన దశ (గ్యాస్) మరియు చెదరగొట్టే మాధ్యమం (ద్రవ) మధ్య సాంద్రతలో పెద్ద వ్యత్యాసం కారణంగా ఈ రకమైన బబుల్ ఎల్లప్పుడూ ద్రవ ఉపరితలం వరకు పెరుగుతుంది.

ఒక బుడగను ఏర్పరుచుకునే ప్రక్రియ ఏమిటంటే, పెద్ద మొత్తంలో వాయువును ద్రవంలోకి తీసుకురావడం, మరియు ద్రవంలోని బుడగలు త్వరగా ఉపరితలంపైకి తిరిగి వస్తాయి, ఇది తక్కువ మొత్తంలో ద్రవ వాయువుతో వేరు చేయబడిన బుడగలు మొత్తాన్ని ఏర్పరుస్తుంది.

పదనిర్మాణ పరంగా నురుగు రెండు ముఖ్యమైన లక్షణాలను కలిగి ఉంది: ఒకటి, చెదరగొట్టబడిన దశగా బుడగలు తరచుగా పాలిహెడ్రల్ ఆకారంలో ఉంటాయి, దీనికి కారణం బుడగలు ఖండన వద్ద, ద్రవ చిత్రం సన్నగా ఉండటానికి ఒక ధోరణి ఉంది, తద్వారా బుడగలు పాలిహెడ్రల్ అవుతాయి, ద్రవ చిత్రం కొంతవరకు బబుల్కు దారితీసేటప్పుడు; రెండవది, స్వచ్ఛమైన ద్రవాలు స్థిరమైన నురుగును ఏర్పరుస్తాయి, నురుగు ఏర్పడే ద్రవం కనీసం రెండు లేదా అంతకంటే ఎక్కువ భాగాలు. సర్ఫాక్టెంట్ల యొక్క సజల పరిష్కారాలు నురుగు ఉత్పత్తికి గురయ్యే వ్యవస్థలకు విలక్షణమైనవి, మరియు నురుగును ఉత్పత్తి చేసే సామర్థ్యం కూడా ఇతర లక్షణాలకు సంబంధించినది.

మంచి ఫోమింగ్ శక్తితో ఉన్న సర్ఫ్యాక్టెంట్లను ఫోమింగ్ ఏజెంట్లు అంటారు. ఫోమింగ్ ఏజెంట్ మంచి నురుగు సామర్థ్యాన్ని కలిగి ఉన్నప్పటికీ, ఏర్పడిన నురుగు చాలా కాలం నిర్వహించలేకపోవచ్చు, అనగా దాని స్థిరత్వం మంచిది కాదు. నురుగు యొక్క స్థిరత్వాన్ని నిర్వహించడానికి, తరచుగా నురుగు యొక్క స్థిరత్వాన్ని పెంచే పదార్థాలను జోడించడానికి తరచుగా ఫోమింగ్ ఏజెంట్లో, పదార్ధం నురుగు స్టెబిలైజర్ అని పిలుస్తారు, సాధారణంగా ఉపయోగించే స్టెబిలైజర్ లౌరిల్ డైథనోలమైన్ మరియు డోడెసిల్ డైమెథైలామైన్ ఆక్సైడ్.

(2) నురుగు యొక్క స్థిరత్వం

నురుగు అనేది థర్మోడైనమిక్గా అస్థిర వ్యవస్థ మరియు తుది ధోరణి ఏమిటంటే, బుడగ విరిగిపోయిన తర్వాత మరియు ఉచిత శక్తి తగ్గిన తర్వాత వ్యవస్థలోని ద్రవ మొత్తం ఉపరితల వైశాల్యం తగ్గుతుంది. డీఫోమింగ్ ప్రక్రియ అంటే వాయువును వేరుచేసే ద్రవ పొర మందంగా మరియు సన్నగా మారుతుంది. అందువల్ల, నురుగు యొక్క స్థిరత్వం యొక్క స్థాయి ప్రధానంగా ద్రవ ఉత్సర్గ వేగం మరియు ద్రవ చిత్రం యొక్క బలం ద్వారా నిర్ణయించబడుతుంది. కింది అంశాలు కూడా దీనిని ప్రభావితం చేస్తాయి.

(3) నురుగు విధ్వంసం

నురుగు విధ్వంసం యొక్క ప్రాథమిక సూత్రం ఏమిటంటే నురుగును ఉత్పత్తి చేసే పరిస్థితులను మార్చడం లేదా నురుగు యొక్క స్థిరీకరణ కారకాలను తొలగించడం, అందువల్ల డీఫోమింగ్ యొక్క భౌతిక మరియు రసాయన పద్ధతులు రెండూ ఉన్నాయి.

భౌతిక డీఫోమింగ్ అంటే నురుగు ఉత్పత్తి యొక్క పరిస్థితులను మార్చడం, నురుగు ద్రావణం యొక్క రసాయన కూర్పును నిర్వహించడం, బాహ్య ఆటంకాలు, ఉష్ణోగ్రత లేదా పీడనంలో మార్పులు మరియు అల్ట్రాసోనిక్ చికిత్స వంటివి నురుగును తొలగించడానికి సమర్థవంతమైన భౌతిక పద్ధతులు.

రసాయన డీఫామింగ్ పద్ధతి ఏమిటంటే, నురుగులోని ద్రవ చిత్రం యొక్క బలాన్ని తగ్గించడానికి ఫోమింగ్ ఏజెంట్తో సంకర్షణ చెందడానికి కొన్ని పదార్థాలను జోడించడం మరియు తద్వారా డీఫామింగ్ యొక్క ఉద్దేశ్యాన్ని సాధించడానికి నురుగు యొక్క స్థిరత్వాన్ని తగ్గించడం, ఇటువంటి పదార్థాలను డెఫోమెర్స్ అంటారు. డీఫోమెర్లు చాలావరకు సర్ఫ్యాక్టెంట్లు. అందువల్ల, డీఫోమింగ్ యొక్క విధానం ప్రకారం, డీఫోమెర్ ఉపరితల ఉద్రిక్తతను తగ్గించే బలమైన సామర్థ్యాన్ని కలిగి ఉండాలి, ఉపరితలంపై శోషించడం సులభం మరియు ఉపరితల శోషణ అణువుల మధ్య పరస్పర చర్య బలహీనంగా ఉంది, మరింత వదులుగా ఉన్న నిర్మాణంలో అమర్చబడిన శోషణ అణువులు.

వివిధ రకాలైన డీఫోమెర్లు ఉన్నాయి, కానీ ప్రాథమికంగా, అవన్నీ అయానిక్ కాని సర్ఫ్యాక్టెంట్లు. నాన్-అయానిక్ సర్ఫాక్టెంట్లు వాటి క్లౌడ్ పాయింట్ దగ్గర లేదా పైన యాంటీ-ఫోమింగ్ లక్షణాలను కలిగి ఉంటాయి మరియు వీటిని తరచుగా డీఫోమెర్లుగా ఉపయోగిస్తారు. ఆల్కహాల్స్, ముఖ్యంగా ఒక శాఖ నిర్మాణం, కొవ్వు ఆమ్లాలు మరియు కొవ్వు ఆమ్ల ఈస్టర్లు, పాలిమైడ్లు, ఫాస్ఫేట్ ఈస్టర్లు, సిలికాన్ నూనెలు మొదలైనవి ఉన్న ఆల్కహాల్లు కూడా సాధారణంగా అద్భుతమైన డిఫోమెర్లుగా ఉపయోగించబడతాయి.

(4) నురుగు మరియు వాషింగ్

నురుగు మరియు వాషింగ్ ప్రభావానికి మధ్య ప్రత్యక్ష సంబంధం లేదు మరియు నురుగు మొత్తం వాష్ యొక్క ప్రభావాన్ని సూచించదు. ఉదాహరణకు, నాన్యోనిక్ సర్ఫ్యాక్టెంట్లు సబ్బుల కంటే చాలా తక్కువ ఫోమింగ్ లక్షణాలను కలిగి ఉంటాయి, అయితే వాటి కాషాయీకరణ సబ్బుల కంటే చాలా మంచిది.

కొన్ని సందర్భాల్లో, ధూళి మరియు గ్రిమ్ తొలగించడానికి నురుగు సహాయపడుతుంది. ఉదాహరణకు, ఇంట్లో వంటలు కడగడం చేసేటప్పుడు, డిటర్జెంట్ యొక్క నురుగు చమురు బిందువులను తీస్తుంది మరియు తివాచీలను స్క్రబ్ చేసేటప్పుడు, నురుగు దుమ్ము, పొడి మరియు ఇతర ఘన ధూళిని తీయటానికి సహాయపడుతుంది. అదనంగా, నురుగును కొన్నిసార్లు డిటర్జెంట్ యొక్క ప్రభావానికి సూచనగా ఉపయోగించవచ్చు. కొవ్వు నూనెలు డిటర్జెంట్ యొక్క నురుగుపై నిరోధక ప్రభావాన్ని కలిగి ఉన్నందున, ఎక్కువ నూనె మరియు చాలా తక్కువ డిటర్జెంట్ ఉన్నప్పుడు, నురుగు ఉత్పత్తి చేయబడదు లేదా అసలు నురుగు కనిపించదు. నురుగు కొన్నిసార్లు శుభ్రం చేయు

విస్తృత కోణంలో, కడగడం అనేది వస్తువు నుండి అవాంఛిత భాగాలను కడిగి, కొంత ప్రయోజనాన్ని సాధించే ప్రక్రియ. సాధారణ కోణంలో కడగడం క్యారియర్ యొక్క ఉపరితలం నుండి ధూళిని తొలగించే ప్రక్రియను సూచిస్తుంది. కడగడంలో, ధూళి మరియు క్యారియర్ మధ్య పరస్పర చర్య కొన్ని రసాయన పదార్ధాల (ఉదా., డిటర్జెంట్, మొదలైనవి) చర్య ద్వారా బలహీనపడుతుంది లేదా తొలగించబడుతుంది, తద్వారా ధూళి మరియు క్యారియర్ కలయిక ధూళి మరియు డిటర్జెంట్ కలయికగా మార్చబడుతుంది మరియు చివరకు మురికి క్యారియర్ నుండి వేరు అవుతుంది. కడిగివేయవలసిన వస్తువులు మరియు తొలగించాల్సిన ధూళి వైవిధ్యంగా ఉన్నందున, వాషింగ్ చాలా క్లిష్టమైన ప్రక్రియ మరియు కడగడం యొక్క ప్రాథమిక ప్రక్రియను ఈ క్రింది సాధారణ సంబంధాలలో వ్యక్తీకరించవచ్చు.

క్యారీ ·· డర్ట్ + డిటర్జెంట్ = క్యారియర్ + డర్ట్ · డిటర్జెంట్

వాషింగ్ ప్రక్రియను సాధారణంగా రెండు దశలుగా విభజించవచ్చు: మొదట, డిటర్జెంట్ చర్య ప్రకారం, ధూళి దాని క్యారియర్ నుండి వేరు చేయబడుతుంది; రెండవది, వేరు చేయబడిన ధూళిని మాధ్యమంలో చెదరగొట్టి సస్పెండ్ చేస్తారు. వాషింగ్ ప్రక్రియ రివర్సిబుల్ ప్రక్రియ మరియు మాధ్యమంలో చెదరగొట్టబడిన మరియు సస్పెండ్ చేయబడిన ధూళిని కూడా మాధ్యమం నుండి కడిగిన వస్తువుకు తిరిగి తీసుకోవచ్చు. అందువల్ల, మంచి డిటర్జెంట్ క్యారియర్ నుండి ధూళిని తొలగించే సామర్థ్యానికి అదనంగా, ధూళిని చెదరగొట్టడానికి మరియు సస్పెండ్ చేసే మరియు ధూళిని పునర్నిర్మాణాన్ని నివారించే సామర్థ్యాన్ని కలిగి ఉండాలి.

(1) ధూళి రకాలు

అదే అంశం కోసం కూడా, ధూళి యొక్క రకం, కూర్పు మరియు మొత్తం అది ఉపయోగించబడే వాతావరణాన్ని బట్టి మారుతుంది. ఆయిల్ బాడీ డర్ట్ ప్రధానంగా కొన్ని జంతువుల మరియు కూరగాయల నూనెలు మరియు ఖనిజ నూనెలు (ముడి నూనె, ఇంధన నూనె, బొగ్గు తారు, మొదలైనవి వంటివి), ఘన ధూళి ప్రధానంగా మసి, బూడిద, తుప్పు, కార్బన్ బ్లాక్ మొదలైనవి. దుస్తులు ధూళి పరంగా, చెమట, సెబమ్, రక్తం మొదలైన మానవ శరీరం నుండి ధూళి ఉంటుంది; పండ్ల మరకలు, వంట ఆయిల్ స్టెయిన్స్, సంభారం మరకలు, పిండి, మొదలైన ఆహారం నుండి ధూళి; సౌందర్య సాధనాల నుండి ధూళి, లిప్ స్టిక్, నెయిల్ పాలిష్ మొదలైనవి; వాతావరణం నుండి ధూళి, మసి, దుమ్ము, మట్టి మొదలైనవి; ఇతరులు, సిరా, టీ, పూత మొదలైనవి. ఇది వివిధ రకాలుగా వస్తుంది.

వివిధ రకాలైన ధూళిని సాధారణంగా మూడు ప్రధాన వర్గాలుగా విభజించవచ్చు: ఘన ధూళి, ద్రవ ధూళి మరియు ప్రత్యేక ధూళి.

ఘన ధూళి

సాధారణ ఘన ధూళిలో బూడిద, బురద, భూమి, రస్ట్ మరియు కార్బన్ బ్లాక్ కణాలు ఉంటాయి. ఈ కణాలలో ఎక్కువ భాగం వాటి ఉపరితలంపై విద్యుత్ ఛార్జీని కలిగి ఉంటాయి, వాటిలో ఎక్కువ భాగం ప్రతికూలంగా ఛార్జ్ చేయబడతాయి మరియు ఫైబర్ వస్తువులపై సులభంగా శోషించబడతాయి. ఘన ధూళి సాధారణంగా నీటిలో కరిగించడం కష్టం, కానీ డిటర్జెంట్ పరిష్కారాల ద్వారా చెదరగొట్టవచ్చు మరియు సస్పెండ్ చేయవచ్చు. చిన్న మాస్ పాయింట్తో ఘన ధూళి తొలగించడం చాలా కష్టం.

② ద్రవ ధూళి

మొక్క మరియు జంతువుల నూనెలు, కొవ్వు ఆమ్లాలు, కొవ్వు ఆల్కహాల్స్, ఖనిజ నూనెలు మరియు వాటి ఆక్సైడ్లతో సహా ద్రవ ధూళి ఎక్కువగా చమురు కరిగేది. వాటిలో, మొక్క మరియు జంతువుల నూనెలు, కొవ్వు ఆమ్లాలు మరియు ఆల్కలీ సాపోనిఫికేషన్ సంభవించవచ్చు, అయితే కొవ్వు ఆల్కహాల్స్, ఖనిజ నూనెలు క్షారంతో సాపోనిఫై చేయబడవు, కానీ ఆల్కహాల్స్, ఈథర్స్ మరియు హైడ్రోకార్బన్ సేంద్రీయ ద్రావకాలు మరియు డిటర్జెంట్ వాటర్ సొల్యూషన్ ఎమల్సిఫికేషన్ మరియు చెదరగొట్టవచ్చు. చమురు-కరిగే ద్రవ ధూళి సాధారణంగా ఫైబర్ వస్తువులతో బలమైన శక్తిని కలిగి ఉంటుంది మరియు ఫైబర్లపై మరింత గట్టిగా శోషించబడుతుంది.

③ ప్రత్యేక ధూళి

ప్రత్యేక ధూళిలో ప్రోటీన్లు, పిండి, రక్తం, చెమట, సెబమ్, మూత్రం మరియు పండ్ల రసం మరియు టీ రసం వంటి మానవ స్రావాలు ఉన్నాయి. ఈ రకమైన ధూళిలో ఎక్కువ భాగం ఫైబర్ వస్తువులపై రసాయనికంగా మరియు గట్టిగా శోషించబడవచ్చు. అందువల్ల, కడగడం కష్టం.

వివిధ రకాలైన ధూళి చాలా అరుదుగా ఒంటరిగా కనిపిస్తాయి, కాని తరచూ కలిసిపోయి వస్తువుపై శోషించబడతాయి. ధూళిని కొన్నిసార్లు ఆక్సిడైజ్ చేయవచ్చు, కుళ్ళిపోవచ్చు లేదా బాహ్య ప్రభావాలలో క్షీణించవచ్చు, తద్వారా కొత్త ధూళిని సృష్టిస్తుంది.

(2) ధూళి యొక్క సంశ్లేషణ

బట్టలు, చేతులు మొదలైనవి మరక చేయవచ్చు ఎందుకంటే వస్తువు మరియు ధూళికి మధ్య ఏదో ఒక రకమైన పరస్పర చర్య ఉంది. ధూళి వస్తువులకు వివిధ మార్గాల్లో కట్టుబడి ఉంటుంది, కానీ భౌతిక మరియు రసాయన సంశ్లేషణల కంటే ఎక్కువ లేదు.

మసి, దుమ్ము, బురద, ఇసుక మరియు బొగ్గు యొక్క సంశ్లేషణ శారీరక సంశ్లేషణ. సాధారణంగా చెప్పాలంటే, ధూళి యొక్క ఈ సంశ్లేషణ ద్వారా, మరియు తడిసిన వస్తువు మధ్య పాత్ర సాపేక్షంగా బలహీనంగా ఉంటుంది, ధూళిని తొలగించడం కూడా చాలా సులభం. వేర్వేరు శక్తుల ప్రకారం, ధూళి యొక్క భౌతిక సంశ్లేషణను యాంత్రిక సంశ్లేషణ మరియు ఎలెక్ట్రోస్టాటిక్ సంశ్లేషణగా విభజించవచ్చు.

జ: యాంత్రిక సంశ్లేషణ

ఈ రకమైన సంశ్లేషణ ప్రధానంగా కొన్ని ఘన ధూళి యొక్క సంశ్లేషణను సూచిస్తుంది (ఉదా., దుమ్ము, మట్టి మరియు ఇసుక). యాంత్రిక సంశ్లేషణ అనేది ధూళి యొక్క బలహీనమైన రూపాలలో ఒకటి మరియు దాదాపు పూర్తిగా యాంత్రిక మార్గాల ద్వారా తొలగించబడుతుంది, కాని ధూళి చిన్నగా ఉన్నప్పుడు (<0.1um), తొలగించడం చాలా కష్టం.

బి : ఎలెక్ట్రోస్టాటిక్ సంశ్లేషణ

ఎలెక్ట్రోస్టాటిక్ సంశ్లేషణ ప్రధానంగా చార్జ్డ్ డర్ట్ కణాల చర్యలో వ్యతిరేక చార్జ్డ్ వస్తువులపై వ్యక్తమవుతుంది. చాలా ఫైబరస్ వస్తువులు నీటిలో ప్రతికూలంగా ఛార్జ్ చేయబడతాయి మరియు సున్నం రకాలు వంటి కొన్ని సానుకూలంగా చార్జ్ చేయబడిన ధూళి ద్వారా సులభంగా కట్టుబడి ఉంటాయి. కొన్ని ధూళి, సజల ద్రావణాలలో కార్బన్ బ్లాక్ కణాలు వంటి ప్రతికూలంగా చార్జ్ చేయబడినప్పటికీ, అయానిక్ వంతెనల ద్వారా ఫైబర్లకు కట్టుబడి ఉంటుంది (బహుళ వ్యతిరేక చార్జ్డ్ వస్తువుల మధ్య అయాన్లు, వారితో కలిసి వంతెనలాంటి పద్ధతిలో పనిచేస్తాయి) నీటిలో సానుకూల అయాన్ల ద్వారా ఏర్పడతాయి (ఉదా., CA2+ , mg2+ మొదలైనవి).

ఎలెక్ట్రోస్టాటిక్ చర్య సాధారణ యాంత్రిక చర్య కంటే బలంగా ఉంటుంది, ఇది ధూళి తొలగింపును సాపేక్షంగా కష్టతరం చేస్తుంది.

② రసాయన సంశ్లేషణ

రసాయన సంశ్లేషణ అనేది రసాయన లేదా హైడ్రోజన్ బంధాల ద్వారా ఒక వస్తువుపై చేసే ధూళి యొక్క దృగ్విషయాన్ని సూచిస్తుంది. ఉదాహరణకు, ధ్రువ ఘన ధూళి, ప్రోటీన్, తుప్పు మరియు ఫైబర్ వస్తువులపై ఇతర సంశ్లేషణ, ఫైబర్స్ కార్బాక్సిల్, హైడ్రాక్సిల్, అమైడ్ మరియు ఇతర సమూహాలను కలిగి ఉంటాయి, ఈ సమూహాలు మరియు జిడ్డుగల మురికి కొవ్వు ఆమ్లాలు, కొవ్వు ఆల్కహాల్లు హైడ్రోజన్ బంధాలను ఏర్పరుస్తాయి. రసాయన శక్తులు సాధారణంగా బలంగా ఉంటాయి మరియు అందువల్ల ధూళి వస్తువుతో మరింత గట్టిగా బంధించబడుతుంది. ఈ రకమైన ధూళి సాధారణ పద్ధతుల ద్వారా తొలగించడం కష్టం మరియు దానిని ఎదుర్కోవటానికి ప్రత్యేక పద్ధతులు అవసరం.

ధూళి యొక్క సంశ్లేషణ డిగ్రీ ధూళి యొక్క స్వభావం మరియు అది కట్టుబడి ఉన్న వస్తువు యొక్క స్వభావానికి సంబంధించినది. సాధారణంగా, కణాలు ఫైబరస్ వస్తువులకు సులభంగా కట్టుబడి ఉంటాయి. ఘన ధూళి యొక్క చిన్న ఆకృతి, సంశ్లేషణ బలంగా ఉంటుంది. పత్తి మరియు గాజు వంటి హైడ్రోఫిలిక్ వస్తువులపై ధ్రువ ధూళి ధ్రువ రహిత ధూళి కంటే బలంగా కట్టుబడి ఉంటుంది. ధ్రువ కొవ్వులు, దుమ్ము మరియు బంకమట్టి వంటి ధ్రువ ధూళి కంటే ధ్రువ రహిత ధూళి చాలా బలంగా కట్టుబడి ఉంటుంది మరియు తొలగించడం మరియు శుభ్రపరచడం చాలా సులభం.

(3) మురికి తొలగింపు విధానం

కడగడం యొక్క ఉద్దేశ్యం ధూళిని తొలగించడం. ఒక నిర్దిష్ట ఉష్ణోగ్రత యొక్క మాధ్యమంలో (ప్రధానంగా నీరు). కొన్ని యాంత్రిక శక్తుల చర్యలో (చేతి రుద్దడం, వాషింగ్ మెషిన్ ఆందోళన, నీటి ప్రభావం వంటివి) ధూళి మరియు కడిగిన వస్తువుల ప్రభావాన్ని బలహీనపరచడానికి లేదా తొలగించడానికి డిటర్జెంట్ యొక్క వివిధ భౌతిక మరియు రసాయన ప్రభావాలను ఉపయోగించడం, తద్వారా డర్ట్ మరియు కడిగిన వస్తువులు కాషాయీకరణ ప్రయోజనం నుండి.

① ద్రవ ధూళి తొలగింపు యొక్క విధానం

A : తడి

ద్రవ నేల ఎక్కువగా చమురు ఆధారితమైనది. చమురు మరకలు చాలా ఫైబరస్ వస్తువులను తడి చేస్తాయి మరియు ఫైబరస్ పదార్థం యొక్క ఉపరితలంపై ఆయిల్ ఫిల్మ్గా ఎక్కువ లేదా తక్కువ వ్యాప్తి చెందుతాయి. వాషింగ్ చర్యలో మొదటి దశ వాషింగ్ ద్రవం ద్వారా ఉపరితలం యొక్క చెమ్మగిల్లడం. దృష్టాంతం కొరకు, ఫైబర్ యొక్క ఉపరితలం మృదువైన ఘన ఉపరితలంగా భావించవచ్చు.

బి: ఆయిల్ డిటాచ్మెంట్ - కర్లింగ్ మెకానిజం

వాషింగ్ చర్యలో రెండవ దశ చమురు మరియు గ్రీజును తొలగించడం, ద్రవ ధూళిని తొలగించడం ఒక రకమైన కాయిలింగ్ ద్వారా సాధించబడుతుంది. ద్రవ ధూళి మొదట ఉపరితలంపై స్ప్రెడ్ ఆయిల్ ఫిల్మ్ రూపంలో ఉనికిలో ఉంది, మరియు ఘన ఉపరితలంపై (అనగా, ఫైబర్ ఉపరితలం) వాషింగ్ ద్రవం యొక్క ప్రాధాన్యత తడి ప్రభావం కింద, ఇది చమురు పూసలలో దశల వారీగా వంకరగా ఉంటుంది, వీటిని వాషింగ్ లిక్విడ్ ద్వారా భర్తీ చేసి చివరికి కొన్ని బాహ్య శక్తుల క్రింద వదిలివేస్తుంది.

Solid ఘన ధూళి తొలగింపు యొక్క విధానం

ద్రవ ధూళిని తొలగించడం ప్రధానంగా వాషింగ్ ద్రావణం ద్వారా మురికి క్యారియర్ యొక్క ప్రాధాన్యత చెమ్మగిల్లడం ద్వారా ఉంటుంది, అయితే ఘన ధూళి కోసం తొలగింపు విధానం భిన్నంగా ఉంటుంది, ఇక్కడ వాషింగ్ ప్రక్రియ ప్రధానంగా మురికి ద్రవ్యరాశి మరియు దాని క్యారియర్ ఉపరితలం వాషింగ్ ద్రావణం ద్వారా ఉంటుంది. ఘన ధూళి మరియు దాని క్యారియర్ ఉపరితలంపై సర్ఫాక్టెంట్ల యొక్క శోషణ కారణంగా, ధూళి మరియు ఉపరితలం మధ్య పరస్పర చర్య తగ్గుతుంది మరియు ఉపరితలంపై ధూళి ద్రవ్యరాశి యొక్క సంశ్లేషణ బలం తగ్గుతుంది, అందువల్ల క్యారియర్ యొక్క ఉపరితలం నుండి మురికి ద్రవ్యరాశి సులభంగా తొలగించబడుతుంది.

అదనంగా, ఘన ధూళి మరియు దాని క్యారియర్ యొక్క ఉపరితలంపై సర్ఫాక్టెంట్లు, ముఖ్యంగా అయానిక్ సర్ఫాక్టెంట్ల యొక్క శోషణం ఘన ధూళి మరియు దాని క్యారియర్ యొక్క ఉపరితలంపై ఉపరితల సామర్థ్యాన్ని పెంచే సామర్థ్యాన్ని కలిగి ఉంది, ఇది ధూళిని తొలగించడానికి మరింత అనుకూలంగా ఉంటుంది. ఘన లేదా సాధారణంగా ఫైబరస్ ఉపరితలాలు సాధారణంగా సజల మాధ్యమంలో ప్రతికూలంగా ఛార్జ్ చేయబడతాయి మరియు అందువల్ల ధూళి ద్రవ్యరాశి లేదా ఘన ఉపరితలాలపై వ్యాప్తి చెందుతున్న డబుల్ ఎలక్ట్రానిక్ పొరలను ఏర్పరుస్తాయి. సజాతీయ ఛార్జీల వికర్షణ కారణంగా, నీటిలో ధూళి కణాలను ఘన ఉపరితలంపై సంశ్లేషణ చేయడం బలహీనపడుతుంది. అయానోనిక్ సర్ఫాక్టెంట్ జోడించబడినప్పుడు, ఇది ధూళి కణం మరియు ఘన ఉపరితలం యొక్క ప్రతికూల ఉపరితల సామర్థ్యాన్ని ఏకకాలంలో పెంచుతుంది, వాటి మధ్య వికర్షణ మరింత మెరుగుపడుతుంది, కణాల సంశ్లేషణ బలం మరింత తగ్గుతుంది మరియు ధూళిని తొలగించడం సులభం.

నాన్-అయానిక్ సర్ఫాక్టెంట్లు సాధారణంగా ఛార్జ్ చేయబడిన ఘన ఉపరితలాలపై శోషించబడతాయి మరియు అవి ఇంటర్ఫేషియల్ సామర్థ్యాన్ని గణనీయంగా మార్చకపోయినా, యాడ్సోర్బ్డ్ నాన్-ఇయానిక్ సర్ఫాక్టెంట్లు ఉపరితలంపై యాడ్సోర్బ్డ్ పొర యొక్క ఒక నిర్దిష్ట మందాన్ని ఏర్పరుస్తాయి, ఇది ధూళిని తిరిగి నివారించడానికి సహాయపడుతుంది.

కాటినిక్ సర్ఫ్యాక్టెంట్ల విషయంలో, వాటి శోషణం మురికి ద్రవ్యరాశి మరియు దాని క్యారియర్ ఉపరితలం యొక్క ప్రతికూల ఉపరితల సామర్థ్యాన్ని తగ్గిస్తుంది లేదా తొలగిస్తుంది, ఇది ధూళి మరియు ఉపరితలం మధ్య వికర్షణను తగ్గిస్తుంది మరియు అందువల్ల ధూళి తొలగింపుకు అనుకూలంగా ఉండదు; ఇంకా, ఘన ఉపరితలంపై అధిశోషణం తరువాత, కాటినిక్ సర్ఫాక్టెంట్లు ఘన ఉపరితల హైడ్రోఫోబిక్ను మారుస్తాయి మరియు అందువల్ల ఉపరితల చెమ్మగిల్లడానికి అనుకూలంగా ఉండవు మరియు అందువల్ల కడగడం.

Sepior ప్రత్యేక నేలల తొలగింపు

ప్రోటీన్, పిండి, మానవ స్రావాలు, పండ్ల రసం, టీ రసం మరియు ఇతర ధూళి సాధారణ సర్ఫ్యాక్టెంట్లతో తొలగించడం కష్టం మరియు ప్రత్యేక చికిత్స అవసరం.

క్రీమ్, గుడ్లు, రక్తం, పాలు మరియు చర్మం విసర్జన వంటి ప్రోటీన్ మరకలు ఫైబర్స్ మరియు క్షీణతపై గడ్డకట్టడానికి మరియు బలమైన సంశ్లేషణను పొందుతాయి. ప్రోటీసెస్ ఉపయోగించి ప్రోటీన్ మట్టిని తొలగించవచ్చు. ఎంజైమ్ ప్రోటీజ్ ధూళిలోని ప్రోటీన్లను నీటిలో కరిగే అమైనో ఆమ్లాలు లేదా ఒలిగోపెప్టైడ్స్లోకి విచ్ఛిన్నం చేస్తుంది.

పిండి తడి

ట్రైగ్లిజరైడ్స్ యొక్క కుళ్ళిపోవడాన్ని లిపేస్ ఉత్ప్రేరకపరుస్తుంది, ఇవి సెబమ్ మరియు తినదగిన నూనెలు వంటి సాధారణ పద్ధతుల ద్వారా తొలగించడం కష్టం మరియు వాటిని కరిగే గ్లిసరాల్ మరియు కొవ్వు ఆమ్లాలుగా విడదీస్తాయి.

పండ్ల రసాలు, టీ రసాలు, సిరాలు, లిప్స్టిక్ మొదలైన వాటి నుండి కొన్ని రంగు మరకలు పదేపదే కడగడం తర్వాత కూడా పూర్తిగా శుభ్రం చేయడం కష్టం. ఈ మరకలను బ్లీచ్ వంటి ఆక్సీకరణ లేదా తగ్గించే ఏజెంట్తో రెడాక్స్ ప్రతిచర్య ద్వారా తొలగించవచ్చు, ఇది రంగు-ఉత్పత్తి చేసే లేదా రంగు-ఆక్రమణ సమూహాల నిర్మాణాన్ని నాశనం చేస్తుంది మరియు వాటిని చిన్న నీటిలో కరిగే భాగాలుగా క్షీణిస్తుంది.

పొడి శుభ్రపరచడం యొక్క) 4) స్టెయిన్ తొలగింపు విధానం

పైన పేర్కొన్నది వాస్తవానికి వాషింగ్ మాధ్యమంగా నీటి కోసం. వాస్తవానికి, వివిధ రకాల దుస్తులు మరియు నిర్మాణం కారణంగా, వాటర్ వాషింగ్ ఉపయోగించి కొన్ని దుస్తులు సౌకర్యవంతంగా లేవు లేదా శుభ్రంగా కడగడం సులభం కాదు, కడగడం మరియు వైకల్యం, క్షీణించడం మొదలైనవి. ఉదాహరణకు: చాలా సహజ ఫైబర్స్ నీటిని గ్రహిస్తాయి మరియు పొడి మరియు పొడి మరియు కుదించడం సులభం, కాబట్టి కడగడం తర్వాత; ఉన్ని ఉత్పత్తులను కడగడం ద్వారా కూడా తరచూ సంకోచ దృగ్విషయం కనిపిస్తుంది, వాటర్ వాషింగ్ తో కొన్ని ఉన్ని ఉత్పత్తులు పిల్లింగ్, రంగు మార్పు; కొన్ని పట్టులు చేతి అనుభూతి కడిగిన తర్వాత అధ్వాన్నంగా మారుతుంది మరియు వారి మెరుపును కోల్పోతుంది. ఈ బట్టలు తరచూ డ్రై-క్లీనింగ్ పద్ధతిని కాషాయీకరించడానికి ఉపయోగిస్తాయి. డ్రై క్లీనింగ్ అని పిలవబడేది సాధారణంగా సేంద్రీయ ద్రావకాలలో, ముఖ్యంగా ధ్రువ రహిత ద్రావకాలలో వాషింగ్ పద్ధతిని సూచిస్తుంది.

డ్రై క్లీనింగ్ అనేది వాటర్ వాషింగ్ కంటే వాషింగ్ యొక్క సున్నితమైన రూపం. డ్రై క్లీనింగ్కు ఎక్కువ యాంత్రిక చర్య అవసరం లేదు కాబట్టి, ఇది దెబ్బతినడం, ముడతలు మరియు దుస్తులకు వైకల్యాన్ని కలిగించదు, అయితే డ్రై క్లీనింగ్ ఏజెంట్లు, నీటికి భిన్నంగా, అరుదుగా విస్తరణ మరియు సంకోచాన్ని ఉత్పత్తి చేస్తాయి. సాంకేతికతను సరిగ్గా నిర్వహించేంతవరకు, వక్రీకరణ, రంగు క్షీణత మరియు విస్తరించిన సేవా జీవితం లేకుండా బట్టలు పొడి శుభ్రం చేయవచ్చు.

డ్రై క్లీనింగ్ పరంగా, మూడు విస్తృత రకాల ధూళి ఉన్నాయి.

-ఒక-కరిగే ధూళి చమురు-కరిగే ధూళిలో అన్ని రకాల నూనె మరియు గ్రీజులను కలిగి ఉంటుంది, ఇది ద్రవ లేదా జిడ్డైనది మరియు డ్రై క్లీనింగ్ ద్రావకాలలో కరిగించబడుతుంది.

వాటర్-కరిగే ధూళి నీటిలో కరిగే ధూళి సజల ద్రావణాలలో కరిగేది, కానీ డ్రై క్లీనింగ్ ఏజెంట్లలో కాదు, ఒక సజల స్థితిలో దుస్తులు మీద శోషించబడుతుంది, గ్రాన్యులర్ ఘనపదార్థాల అవపాతం తరువాత నీరు ఆవిరైపోతుంది, అకర్బన అల్ట్స్, స్టార్చ్, ప్రోటీన్ మొదలైనవి.

③ail మరియు నీటి కరగని మురికి నూనె మరియు నీటి కరగని ధూళి నీటిలో కరిగేవి లేదా కార్బన్ బ్లాక్, వివిధ లోహాలు మరియు ఆక్సైడ్ల సిలికేట్లు వంటి పొడి శుభ్రపరిచే ద్రావకాలలో కరిగేవి కావు.

వివిధ రకాలైన ధూళి యొక్క విభిన్న స్వభావం కారణంగా, పొడి-శుభ్రపరిచే ప్రక్రియలో ధూళిని తొలగించడానికి వివిధ మార్గాలు ఉన్నాయి. జంతువు మరియు కూరగాయల నూనెలు, ఖనిజ నూనెలు మరియు గ్రీజులు వంటి చమురు కరిగే నేలలు సేంద్రీయ ద్రావకాలలో సులభంగా కరిగేవి మరియు డ్రై క్లీనింగ్లో మరింత సులభంగా తొలగించవచ్చు. నూనెలు మరియు గ్రీజుల కోసం పొడి-శుభ్రపరిచే ద్రావకాల యొక్క అద్భుతమైన ద్రావణీయత తప్పనిసరిగా అణువుల మధ్య వాన్ డెర్ గోడల శక్తుల నుండి వస్తుంది.

అకర్బన లవణాలు, చక్కెరలు, ప్రోటీన్లు మరియు చెమట వంటి నీటిలో కరిగే ధూళిని తొలగించడానికి, సరైన మొత్తంలో నీటిని కూడా పొడి-శుభ్రపరిచే ఏజెంట్కు చేర్చాలి, లేకపోతే నీటిలో కరిగే ధూళి దుస్తులు నుండి తొలగించడం కష్టం. అయినప్పటికీ, డ్రై-క్లీనింగ్ ఏజెంట్లో నీరు కరిగించడం కష్టం, కాబట్టి నీటి మొత్తాన్ని పెంచడానికి, మీరు కూడా సర్ఫ్యాక్టెంట్లను జోడించాలి. డ్రై-క్లీనింగ్ ఏజెంట్లో నీటి ఉనికి ధూళి మరియు దుస్తులు యొక్క ఉపరితలాన్ని హైడ్రేట్ చేస్తుంది, తద్వారా సర్ఫ్యాక్టెంట్ల యొక్క ధ్రువ సమూహాలతో సంకర్షణ చెందడం సులభం, ఇది ఉపరితలంపై సర్ఫాక్టెంట్ల యొక్క శోషణకు అనుకూలంగా ఉంటుంది. అదనంగా, సర్ఫాక్టెంట్లు మైకెల్లు ఏర్పట్టినప్పుడు, నీటిలో కరిగే ధూళి మరియు నీటిని మైకెల్స్లో కరిగేవి చేయవచ్చు. డ్రై-క్లీనింగ్ ద్రావకం యొక్క నీటి కంటెంట్ను పెంచడంతో పాటు, కాషాయీకరణ ప్రభావాన్ని పెంచడానికి ధూళిని తిరిగి తొలగించడాన్ని నివారించడంలో సర్ఫాక్టెంట్లు కూడా పాత్ర పోషిస్తాయి.

నీటిలో కరిగే ధూళిని తొలగించడానికి కొద్ది మొత్తంలో నీరు ఉండటం అవసరం, కాని ఎక్కువ నీరు కొన్ని దుస్తులలో వక్రీకరణ మరియు ముడతలు కలిగిస్తుంది, కాబట్టి డ్రై-క్లీనింగ్ ఏజెంట్లోని నీటి మొత్తం మితంగా ఉండాలి.

నీటిలో కరిగే లేదా చమురు కరిగే ధూళి, బూడిద, మట్టి, భూమి మరియు కార్బన్ బ్లాక్ వంటి ఘన కణాలు సాధారణంగా ఎలెక్ట్రోస్టాటిక్ శక్తుల ద్వారా లేదా నూనెతో కలిపి వస్త్రానికి జతచేయబడతాయి. డ్రై క్లీనింగ్లో, ద్రావకం యొక్క ప్రవాహం, ప్రభావం ఎలెక్ట్రోస్టాటిక్ ఫోర్స్ యాడ్జర్ప్షన్ ఆఫ్ డర్ట్ ఆఫ్ చేస్తుంది, మరియు పొడి-శుభ్రపరిచే ఏజెంట్ నూనెను కరిగించగలదు, తద్వారా చమురు మరియు ధూళి కలయిక మరియు పొడి-శుభ్రపరిచే ఏజెంట్లో ఘన కణాల దుస్తులకు జతచేయబడి, తక్కువ మొత్తంలో నీరు మరియు సర్ఫాక్టెంట్లలో పొడి శుభ్రపరిచే ఏజెంట్, తద్వారా సాలిడ్ డర్ట్ పార్టికల్ నుండి బయటపడవచ్చు.

(5) వాషింగ్ చర్యను ప్రభావితం చేసే అంశాలు

ఇంటర్ఫేస్ వద్ద సర్ఫాక్టెంట్ల యొక్క దిశాత్మక శోషణ మరియు ఉపరితలం (ఇంటర్ఫేషియల్) ఉద్రిక్తత యొక్క తగ్గింపు ద్రవ లేదా ఘన ధూళిని తొలగించడంలో ప్రధాన కారకాలు. ఏదేమైనా, వాషింగ్ ప్రక్రియ సంక్లిష్టంగా ఉంటుంది మరియు వాషింగ్ ప్రభావం, అదే డిటర్జెంట్ రకంతో కూడా, అనేక ఇతర కారకాలచే ప్రభావితమవుతుంది. ఈ కారకాలలో డిటర్జెంట్ యొక్క గా ration త, ఉష్ణోగ్రత, నేల యొక్క స్వభావం, ఫైబర్ రకం మరియు ఫాబ్రిక్ యొక్క నిర్మాణం ఉన్నాయి.

① సర్ఫాక్టెంట్ ఏకాగ్రత

ద్రావణంలో సర్ఫాక్టెంట్ల మైకెల్లు వాషింగ్ ప్రక్రియలో ముఖ్యమైన పాత్ర పోషిస్తాయి. ఏకాగ్రత క్లిష్టమైన మైకెల్ గా ration త (CMC) కు చేరుకున్నప్పుడు, వాషింగ్ ప్రభావం తీవ్రంగా పెరుగుతుంది. అందువల్ల, ద్రావకంలో డిటర్జెంట్ యొక్క గా ration త మంచి వాషింగ్ ప్రభావాన్ని కలిగి ఉండటానికి CMC విలువ కంటే ఎక్కువగా ఉండాలి. అయినప్పటికీ, సర్ఫాక్టెంట్ యొక్క ఏకాగ్రత CMC విలువ కంటే ఎక్కువగా ఉన్నప్పుడు, వాషింగ్ ప్రభావంలో పెరుగుతున్న పెరుగుదల స్పష్టంగా లేదు మరియు సర్ఫాక్టెంట్ యొక్క ఏకాగ్రతను ఎక్కువగా పెంచడం అవసరం లేదు.

ద్రావణీకరణ ద్వారా చమురును తొలగించేటప్పుడు, ఏకాగ్రత CMC పైన ఉన్నప్పటికీ, పెరుగుతున్న సర్ఫాక్టెంట్ ఏకాగ్రతతో ద్రావణీకరణ ప్రభావం పెరుగుతుంది. ఈ సమయంలో, స్థానిక కేంద్రీకృత పద్ధతిలో డిటర్జెంట్ను ఉపయోగించడం మంచిది. ఉదాహరణకు, ఒక వస్త్రం యొక్క కఫ్స్ మరియు కాలర్పై చాలా ధూళి ఉంటే, చమురుపై సర్ఫాక్టెంట్ యొక్క కరిగే ప్రభావాన్ని పెంచడానికి కడగడం సమయంలో డిటర్జెంట్ పొరను వర్తించవచ్చు.

కాషాయీకరణ చర్యపై ఉష్ణోగ్రత చాలా ముఖ్యమైన ప్రభావాన్ని కలిగి ఉంది. సాధారణంగా, ఉష్ణోగ్రతను పెంచడం ధూళిని తొలగించడానికి దోహదపడుతుంది, కానీ కొన్నిసార్లు చాలా ఎక్కువ ఉష్ణోగ్రత కూడా ప్రతికూలతలను కలిగిస్తుంది.

ఉష్ణోగ్రత పెరుగుదల ధూళి యొక్క విస్తరణను సులభతరం చేస్తుంది, ఘన గ్రీజు దాని ద్రవీభవన స్థానం కంటే ఉష్ణోగ్రత వద్ద సులభంగా ఎమల్సిఫై చేయబడుతుంది మరియు ఉష్ణోగ్రత పెరుగుదల కారణంగా ఫైబర్స్ వాపు పెరుగుతాయి, ఇవన్నీ ధూళిని తొలగించడానికి దోహదపడతాయి. అయినప్పటికీ, కాంపాక్ట్ బట్టల కోసం, ఫైబర్స్ విస్తరించేటప్పుడు ఫైబర్స్ మధ్య మైక్రోగాప్లు తగ్గుతాయి, ఇది ధూళిని తొలగించడానికి హానికరం.

ఉష్ణోగ్రత మార్పులు సార్ఫ్యాక్టెంట్ల యొక్క ద్రావణీయత, CMC విలువ మరియు మైకెల్ పరిమాణాన్ని కూడా ప్రభావితం చేస్తాయి, తద్వారా వాషింగ్ ప్రభావాన్ని ప్రభావితం చేస్తుంది. పొడవైన కార్బన్ గొలుసులతో సర్ఫాక్టెంట్ల ద్రావణీయత తక్కువ ఉష్ణోగ్రతల వద్ద తక్కువగా ఉంటుంది మరియు కొన్నిసార్లు ద్రావణీయత CMC విలువ కంటే తక్కువగా ఉంటుంది, కాబట్టి వాషింగ్ ఉష్ణోగ్రత తగిన విధంగా పెంచాలి. CMC విలువ మరియు మైకెల్ పరిమాణంపై ఉష్ణోగ్రత ప్రభావం అయానిక్ మరియు నాన్-అయానిక్ సర్ఫాక్టెంట్లకు భిన్నంగా ఉంటుంది. అయానిక్ సర్ఫాక్టెంట్ల కోసం, ఉష్ణోగ్రత పెరుగుదల సాధారణంగా CMC విలువను పెంచుతుంది మరియు మైకెల్ పరిమాణాన్ని తగ్గిస్తుంది, అంటే వాషింగ్ ద్రావణంలో సర్ఫాక్టెంట్ యొక్క ఏకాగ్రత పెంచాలి. నాన్-అయానిక్ సర్ఫాక్టెంట్ల కోసం, ఉష్ణోగ్రత పెరుగుదల CMC విలువ తగ్గడానికి మరియు మైకెల్ వాల్యూమ్లో గణనీయమైన పెరుగుదలకు దారితీస్తుంది, కాబట్టి ఉష్ణోగ్రతలో తగిన పెరుగుదల దాని ఉపరితల-చురుకైన ప్రభావాన్ని చూపించడానికి అయానిక్ కాని సర్ఫాక్టెంట్కు సహాయపడుతుందని స్పష్టమవుతుంది. అయితే, ఉష్ణోగ్రత దాని క్లౌడ్ పాయింట్ను మించకూడదు.

సంక్షిప్తంగా, వాంఛనీయ వాషింగ్ ఉష్ణోగ్రత డిటర్జెంట్ సూత్రీకరణ మరియు వస్తువు కడిగివేయబడుతుంది. కొన్ని డిటర్జెంట్లు గది ఉష్ణోగ్రత వద్ద మంచి డిటర్జెంట్ ప్రభావాన్ని కలిగి ఉంటాయి, మరికొన్ని చల్లని మరియు వేడి వాషింగ్ మధ్య చాలా భిన్నమైన డిటర్జెన్సీని కలిగి ఉంటాయి.

③ ఫోమ్

ఫోమింగ్ శక్తిని వాషింగ్ ఎఫెక్ట్తో గందరగోళానికి గురిచేయడం ఆచారం, అధిక ఫోమింగ్ శక్తితో డిటర్జెంట్లు మంచి వాషింగ్ ప్రభావాన్ని కలిగి ఉన్నాయని నమ్ముతారు. వాషింగ్ ఎఫెక్ట్ మరియు నురుగు మొత్తం మధ్య ప్రత్యక్ష సంబంధం లేదని పరిశోధనలో తేలింది. ఉదాహరణకు, తక్కువ ఫోమింగ్ డిటర్జెంట్లతో కడగడం అధిక ఫోమింగ్ డిటర్జెంట్లతో కడగడం కంటే తక్కువ ప్రభావవంతంగా ఉండదు.

నురుగు కడగడానికి నేరుగా సంబంధం కలిగి లేనప్పటికీ, ధూళిని తొలగించడానికి ఇది సహాయపడే సందర్భాలు ఉన్నాయి, ఉదాహరణకు, చేతితో వంటలు కడుక్కోవడం. తివాచీలను స్క్రబ్ చేసేటప్పుడు, నురుగు దుమ్ము మరియు ఇతర ఘన మురికి కణాలను కూడా తీసివేయవచ్చు, కార్పెట్ ధూళి పెద్ద సంఖ్యలో దుమ్మును కలిగి ఉంటుంది, కాబట్టి కార్పెట్ శుభ్రపరిచే ఏజెంట్లు ఒక నిర్దిష్ట ఫోమింగ్ సామర్థ్యాన్ని కలిగి ఉండాలి.

షాంపూలకు ఫోమింగ్ శక్తి కూడా చాలా ముఖ్యం, ఇక్కడ షాంపూ లేదా స్నానం చేసేటప్పుడు ద్రవం ద్వారా ఉత్పత్తి చేయబడిన చక్కటి నురుగు జుట్టు సరళంగా మరియు సౌకర్యవంతంగా అనిపిస్తుంది.

ఫైబర్స్ యొక్క రకాలు మరియు వస్త్రాల భౌతిక లక్షణాలు

ఫైబర్స్ యొక్క రసాయన నిర్మాణంతో పాటు, ధూళి యొక్క సంశ్లేషణ మరియు తొలగింపును ప్రభావితం చేస్తుంది, ఫైబర్స్ యొక్క రూపాన్ని మరియు నూలు మరియు ఫాబ్రిక్ యొక్క సంస్థ ధూళి తొలగింపు సౌలభ్యంపై ప్రభావం చూపుతుంది.

ఉన్ని ఫైబర్స్ యొక్క ప్రమాణాలు మరియు పత్తి ఫైబర్స్ యొక్క వక్ర ఫ్లాట్ రిబ్బన్లు మృదువైన ఫైబర్స్ కంటే ధూళిని కూడబెట్టుకునే అవకాశం ఉంది. ఉదాహరణకు, సెల్యులోజ్ ఫిల్మ్లపై (విస్కోస్ ఫిల్మ్లు) కార్బన్ బ్లాక్ స్టెయిన్డ్ తొలగించడం సులభం, కాటన్ బట్టలపై కార్బన్ బ్లాక్ స్టెయిన్డ్ కడగడం కష్టం. మరొక ఉదాహరణ ఏమిటంటే, పాలిస్టర్తో తయారు చేసిన చిన్న-ఫైబర్ బట్టలు దీర్ఘ-ఫైబర్ బట్టల కంటే చమురు మరకలను కూడబెట్టుకునే అవకాశం ఉంది, మరియు చిన్న-ఫైబర్ బట్టలపై చమురు మరకలు కూడా పొడవైన ఫైబర్ బట్టలపై చమురు మరకల కంటే తొలగించడం చాలా కష్టం.

ఫైబర్స్ మధ్య చిన్న అంతరం కారణంగా గట్టిగా వక్రీకృత నూలు మరియు గట్టి బట్టలు, ధూళి యొక్క దండయాత్రను నిరోధించగలవు, అయితే అదే కడగడం ద్రవాన్ని అంతర్గత ధూళిని మినహాయించటానికి కూడా నిరోధించవచ్చు, కాబట్టి గట్టి బట్టలు ధూళిని మంచిగా నిరోధించడం ప్రారంభిస్తాయి, కానీ ఒకసారి తడిసిన వాషింగ్ కూడా మరింత కష్టం.

⑤ నీటి కాఠిన్యం

నీటిలో Ca2+, Mg2+ మరియు ఇతర లోహ అయాన్ల ఏకాగ్రత వాషింగ్ ప్రభావంపై గొప్ప ప్రభావాన్ని చూపుతుంది, ప్రత్యేకించి అయానిక్ సర్ఫాక్టెంట్లు Ca2+ మరియు Mg2+ అయాన్లను ఎదుర్కొన్నప్పుడు కాల్షియం మరియు మెగ్నీషియం లవణాలను ఏర్పరుస్తాయి, ఇవి తక్కువ కరిగేవి మరియు దాని డిటర్జెన్సీని తగ్గిస్తాయి. కఠినమైన నీటిలో, సర్ఫాక్టెంట్ యొక్క గా ration త ఎక్కువగా ఉన్నప్పటికీ, స్వేదనం కంటే డిటర్జెన్సీ ఇప్పటికీ చాలా ఘోరంగా ఉంది. సర్ఫాక్టెంట్ ఉత్తమ వాషింగ్ ప్రభావాన్ని కలిగి ఉండటానికి, నీటిలో Ca2+ అయాన్ల గా ration తను 1 x 10-6 mol/L (Caco3 నుండి 0.1 mg/L) లేదా అంతకంటే తక్కువకు తగ్గించాలి. దీనికి డిటర్జెంట్కు వివిధ మృదుల పరికరాలను చేర్చడం అవసరం.

పోస్ట్ సమయం: ఫిబ్రవరి -25-2022